Стенд для испытания герметичной воды под давлением промышленного прибора

Испытательный стенд для испытания герметичности промышленных приборов под давлением воды — это устройство, используемое для проверки герметичности и сопротивления давлению промышленного оборудования (например, приборов, клапанов, фитингов и т. д.) в условиях давления. Моделируя среду в условиях высокого давления, убедитесь, что эти устройства могут нормально работать в реальных рабочих условиях без утечек или отказов. Для того чтобы предоставить более подробное описание, ниже будет дано подробное объяснение принципа работы, ключевых компонентов, процесса тестирования и приложений.

Испытательный стенд для испытания герметичности водой может выполнять две формы испытаний. Испытание на герметичность использует сжатый воздух или инертный газ (например, азот) для создания давления, а испытываемое оборудование постепенно увеличивает давление в закрытой среде для контроля утечек газа. Испытание давлением воды включает в себя впрыскивание воды во внутреннюю часть испытательного оборудования, постепенное увеличение давления и проверку того, может ли оборудование сохранять целостность без деформации или утечки при указанном давлении. При испытании давление контролируется с помощью датчиков и манометров, а система управления определяет наличие отклонений путем сбора данных. Как правило, если при испытании на герметичность оборудования возникает утечка, давление уменьшается; При испытании давлением воды, если конструкция оборудования не квалифицирована, может произойти утечка или разрыв.

Основные компоненты промышленного приборного герметичного испытательного стенда для воды.

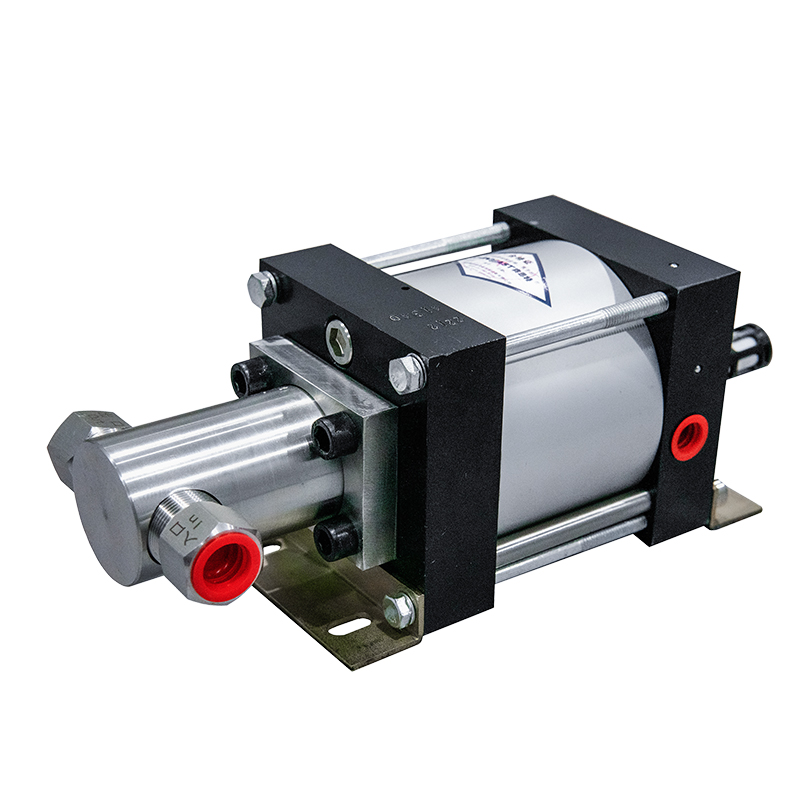

Источник давления: Используя воздушный насос или систему подачи сжатого воздуха, можно обеспечить различные уровни давления газа по мере необходимости. Распространенные газовые среды включают воздух, азот и т. д.

Система герметизации: Испытательный стенд имеет специализированное уплотнительное оборудование, обеспечивающее изоляцию испытываемого объекта от внешней среды, чтобы предотвратить утечку газа или воды наружу во время испытаний. Уплотнительные материалы часто изготавливаются из материалов, устойчивых к давлению и коррозии, таких как резина и политетрафторэтилен.

Испытательная камера: контейнер или отсек для размещения испытываемого объекта, обладающий способностью выдерживать давление, способный сохранять безопасность в условиях высокого давления. Обычно испытательная камера имеет прозрачное смотровое окно, что облегчает контроль внутренних условий персоналом, проводящим испытания.

Ручное управление: подходит для небольших или простых испытаний, давление можно увеличивать или уменьшать вручную, регулируя клапаны и манометры.

Автоматическое управление: Управляемый компьютером или системой ПЛК, он может проводить полностью автоматическое тестирование и имеет функции записи и анализа данных. Можно задать давление теста, время выдержки и стандарты квалификации тестирования, а отчет будет автоматически сгенерирован после завершения теста.

Датчик давления: используется для мониторинга изменений давления в режиме реального времени в процессе испытания.

Расходомер и детектор утечек: отслеживая изменения расхода газа или жидкости, определите, есть ли утечка.

Датчик температуры: в некоторых случаях испытания необходимо проводить в определенном диапазоне температур, поэтому для контроля температуры среды испытания или испытываемого объекта используются датчики температуры.

Процесс испытаний на испытательном стенде выглядит следующим образом.

Подготовительные работы: Установите испытуемый объект (например, приборы, клапаны и фитинги) в уплотнительное устройство испытательного стенда и убедитесь, что все интерфейсы полностью герметизированы.

Надувание и нагнетание давления: Впрыскивать газ внутрь испытываемого объекта через воздушный насос, постепенно увеличивая давление до установленного значения. Типичный диапазон давления может составлять от 1 МПа до нескольких десятков МПа.

Наблюдение за давлением: Когда давление достигает установленного значения, поддерживайте его в течение определенного периода времени, обычно от нескольких минут до нескольких десятков минут. Во время этого процесса датчики отслеживают изменения давления. Если давление остается стабильным, это указывает на хорошую герметичность; Если давление падает, это означает, что есть утечка.

Обнаружение утечек: дополнительно подтвердите конкретное место и объем утечки с помощью расходомеров или другого оборудования для обнаружения утечек газа.

Испытательный стенд для испытания герметичности воды промышленного прибора обеспечивает точность и надежность результатов испытаний с помощью высокоточных датчиков и систем управления. Поддерживает испытания герметичности и давления воды с широким спектром применения и может адаптироваться к различным требованиям испытаний. Внедрение автоматической системы управления для регулирования давления, сбора и анализа данных позволяет снизить человеческий фактор и повысить эффективность испытаний. Сам испытательный стенд разработан с высоким напряжением для обеспечения безопасной работы в условиях высокого напряжения и предотвращения взрывов или других угроз безопасности. При покупке следует учитывать следующие факторы.

Диапазон давления: выберите подходящий испытательный стенд с учетом рабочего давления испытываемого оборудования, чтобы убедиться, что диапазон давления может покрыть фактические потребности.

Испытательная среда: определите, необходимо ли проводить испытания газа, жидкости или и того, и другого в соответствии с требованиями к испытаниям, и выберите соответствующий функциональный испытательный стенд.

Уровень автоматизации: Если требуется большой объем тестирования или анализа данных, рекомендуется выбрать испытательный стенд с функциями автоматизации контроля и управления данными.

Требования к точности: Для высокоточного оборудования, такого как аэрокосмические и электронные компоненты, необходимо выбирать испытательный стенд с более высокой точностью.

Испытательный стенд для испытания герметичности водой может выполнять две формы испытаний. Испытание на герметичность использует сжатый воздух или инертный газ (например, азот) для создания давления, а испытываемое оборудование постепенно увеличивает давление в закрытой среде для контроля утечек газа. Испытание давлением воды включает в себя впрыскивание воды во внутреннюю часть испытательного оборудования, постепенное увеличение давления и проверку того, может ли оборудование сохранять целостность без деформации или утечки при указанном давлении. При испытании давление контролируется с помощью датчиков и манометров, а система управления определяет наличие отклонений путем сбора данных. Как правило, если при испытании на герметичность оборудования возникает утечка, давление уменьшается; При испытании давлением воды, если конструкция оборудования не квалифицирована, может произойти утечка или разрыв.

Основные компоненты промышленного приборного герметичного испытательного стенда для воды.

Источник давления: Используя воздушный насос или систему подачи сжатого воздуха, можно обеспечить различные уровни давления газа по мере необходимости. Распространенные газовые среды включают воздух, азот и т. д.

Система герметизации: Испытательный стенд имеет специализированное уплотнительное оборудование, обеспечивающее изоляцию испытываемого объекта от внешней среды, чтобы предотвратить утечку газа или воды наружу во время испытаний. Уплотнительные материалы часто изготавливаются из материалов, устойчивых к давлению и коррозии, таких как резина и политетрафторэтилен.

Испытательная камера: контейнер или отсек для размещения испытываемого объекта, обладающий способностью выдерживать давление, способный сохранять безопасность в условиях высокого давления. Обычно испытательная камера имеет прозрачное смотровое окно, что облегчает контроль внутренних условий персоналом, проводящим испытания.

Ручное управление: подходит для небольших или простых испытаний, давление можно увеличивать или уменьшать вручную, регулируя клапаны и манометры.

Автоматическое управление: Управляемый компьютером или системой ПЛК, он может проводить полностью автоматическое тестирование и имеет функции записи и анализа данных. Можно задать давление теста, время выдержки и стандарты квалификации тестирования, а отчет будет автоматически сгенерирован после завершения теста.

Датчик давления: используется для мониторинга изменений давления в режиме реального времени в процессе испытания.

Расходомер и детектор утечек: отслеживая изменения расхода газа или жидкости, определите, есть ли утечка.

Датчик температуры: в некоторых случаях испытания необходимо проводить в определенном диапазоне температур, поэтому для контроля температуры среды испытания или испытываемого объекта используются датчики температуры.

Процесс испытаний на испытательном стенде выглядит следующим образом.

Подготовительные работы: Установите испытуемый объект (например, приборы, клапаны и фитинги) в уплотнительное устройство испытательного стенда и убедитесь, что все интерфейсы полностью герметизированы.

Надувание и нагнетание давления: Впрыскивать газ внутрь испытываемого объекта через воздушный насос, постепенно увеличивая давление до установленного значения. Типичный диапазон давления может составлять от 1 МПа до нескольких десятков МПа.

Наблюдение за давлением: Когда давление достигает установленного значения, поддерживайте его в течение определенного периода времени, обычно от нескольких минут до нескольких десятков минут. Во время этого процесса датчики отслеживают изменения давления. Если давление остается стабильным, это указывает на хорошую герметичность; Если давление падает, это означает, что есть утечка.

Обнаружение утечек: дополнительно подтвердите конкретное место и объем утечки с помощью расходомеров или другого оборудования для обнаружения утечек газа.

Испытательный стенд для испытания герметичности воды промышленного прибора обеспечивает точность и надежность результатов испытаний с помощью высокоточных датчиков и систем управления. Поддерживает испытания герметичности и давления воды с широким спектром применения и может адаптироваться к различным требованиям испытаний. Внедрение автоматической системы управления для регулирования давления, сбора и анализа данных позволяет снизить человеческий фактор и повысить эффективность испытаний. Сам испытательный стенд разработан с высоким напряжением для обеспечения безопасной работы в условиях высокого напряжения и предотвращения взрывов или других угроз безопасности. При покупке следует учитывать следующие факторы.

Диапазон давления: выберите подходящий испытательный стенд с учетом рабочего давления испытываемого оборудования, чтобы убедиться, что диапазон давления может покрыть фактические потребности.

Испытательная среда: определите, необходимо ли проводить испытания газа, жидкости или и того, и другого в соответствии с требованиями к испытаниям, и выберите соответствующий функциональный испытательный стенд.

Уровень автоматизации: Если требуется большой объем тестирования или анализа данных, рекомендуется выбрать испытательный стенд с функциями автоматизации контроля и управления данными.

Требования к точности: Для высокоточного оборудования, такого как аэрокосмические и электронные компоненты, необходимо выбирать испытательный стенд с более высокой точностью.

next page:Система наддува газа коробчатого типа

СВЯЗАТЬСЯ С НАМИ

Пожалуйста, используйте форму ниже, чтобы связаться с нами.

Если вам нужен ответ, мы свяжемся с вами как можно скорее.