Стенд для испытания на усталость манометров — это специализированное оборудование для испытаний на усталостную долговечность приборов для измерения давления, таких как манометры. Он имитирует долгосрочное использование манометров в различных рабочих условиях и оценивает усталостную прочность, долговечность и надежность манометров посредством повторяющихся циклов нагрузки и разгрузки давления. Вот более подробное введение.

Манометры подвергаются периодическим изменениям давления во время использования (например, циклам повышения и понижения давления), и эти повторяющиеся колебания давления могут привести к усталости материала и ухудшению производительности. Основной принцип испытательного стенда на усталость заключается в имитации процесса использования манометра в различных рабочих условиях путем применения предварительно заданных циклов давления с целью проверки его усталостной долговечности в пределах указанного диапазона давления и времени цикла.

Стенд для испытания на усталость манометров широко используется для заводского контроля качества и испытаний на долговечность манометров, датчиков давления и других изделий, гарантируя, что изделия могут нормально работать в течение длительного времени при использовании заказчиком. При разработке нового типа манометров необходимо провести испытания на усталость для определения проектного срока службы изделия, надежности и производительности в различных сложных рабочих условиях. Манометры могут подвергаться воздействию высокого давления, высокой температуры и экстремальных сред во время использования, а их применимость и долгосрочная стабильность могут быть проверены с помощью испытаний на усталость.

Установив определенное количество циклов давления, можно предсказать усталостную долговечность манометра и определить его возможный временной диапазон при практическом использовании. В процессе испытаний манометры могут испытывать такие неисправности, как снижение точности, утечка давления и разрыв. Испытания могут проанализировать причины этих неисправностей и обеспечить основу для улучшения продукта. Проверьте, дрейфует ли значение измерения давления манометра при длительном и высокоинтенсивном использовании, чтобы убедиться, что манометр может поддерживать стабильную точность в течение всего срока службы. Основными компонентами испытательного стенда являются.

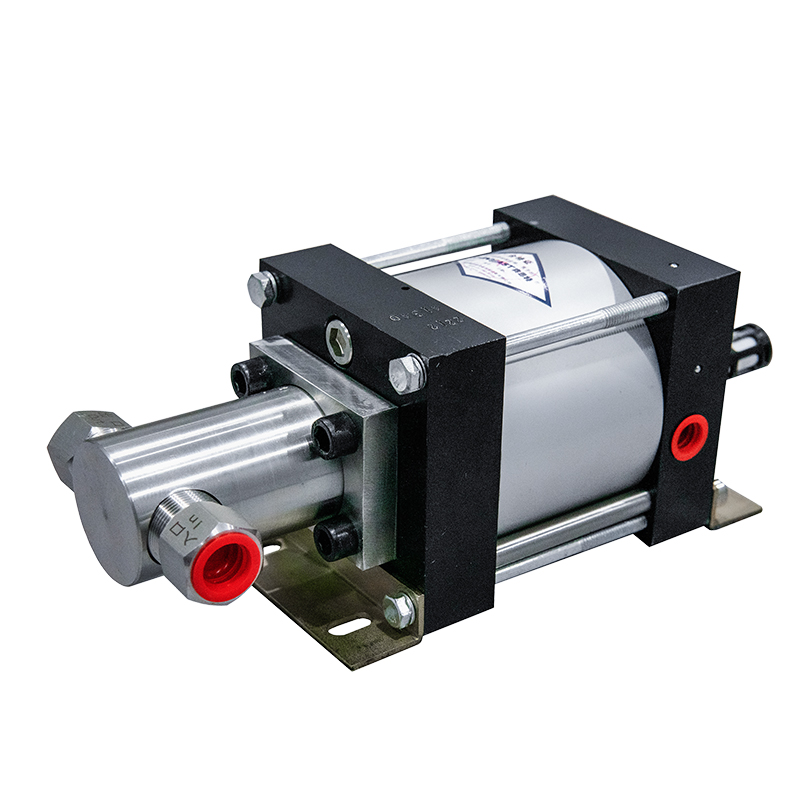

Система контроля давления: Испытательный стенд может точно контролировать значение давления нагрузки с помощью настроек. Обычно включает пневматические насосы или гидравлические системы для создания и регулирования необходимого давления.

Система управления контуром: программируемый контроллер используется для управления периодическими колебаниями давления во время загрузки и разгрузки, гарантируя, что манометр многократно проходит различные циклы давления в течение заданного времени. Пользователи могут устанавливать такие параметры, как амплитуда давления, время загрузки, время разгрузки и количество циклов.

Датчики и измерительные системы: На испытательном стенде установлены высокоточные датчики давления и датчики перемещения для контроля рабочего состояния и точности манометра в режиме реального времени, что обеспечивает точность испытания.

Система сбора и обработки данных: автоматически записывает данные о давлении, циклах испытаний и т. д. для каждого испытания и создает отчеты об испытаниях для анализа усталостных характеристик манометра при различных циклах давления. Может создавать различные отчеты об испытаниях для анализа изменений характеристик манометра.

Испытание на усталость манометров обычно включает испытание на постоянный цикл давления, которое включает в себя повторную нагрузку и разгрузку давлением в определенном диапазоне давлений для проверки усталостной долговечности манометра. Испытание на ступенчатую нагрузку, постепенно увеличивающее значение давления, причем каждый уровень давления длится несколько циклов, пока манометр не выйдет из строя. Этот метод используется для испытания предельной усталостной прочности манометров. Испытание на ударное давление проверяет реакцию и усталостную прочность манометров в экстремальных рабочих условиях путем быстрой нагрузки и разгрузки экстремальных давлений. Основные параметры испытательного стенда для усталости манометров общего назначения следующие.

Диапазон давления: обычно 0–100 МПа или выше, в зависимости от диапазона использования манометра.

Метод загрузки: могут использоваться гидравлические или пневматические методы загрузки, наиболее распространенным является гидравлическая загрузка.

Частота тестирования: обычно 1-5 раз в секунду, может быть скорректирована в соответствии с требованиями.

Частота испытаний: обычно от десятков тысяч до сотен тысяч циклов, имитирующих усталостную нагрузку манометра при длительном использовании.

Точность давления: испытательный стенд должен иметь высокоточный контроль давления, с точностью обычно ± 0,25% или выше.

Метод управления: испытательный стенд обычно оснащен системой управления на основе ПЛК, которая может автоматически выполнять циклический процесс нагрузки, удержания и разгрузки давления.

Регистрация и анализ данных: Оснащенный системой сбора данных, он может регистрировать значения давления в реальном времени, время цикла и т. д. для каждого испытания, что облегчает последующий анализ.

Испытательная среда: для испытаний могут использоваться различные среды, такие как вода, масло или воздух, в зависимости от рабочей среды манометра.

Стенд для испытания на усталость манометра поддерживает несколько интерфейсов и спецификаций манометра с высокой совместимостью. Высокоскоростная система сбора данных может обеспечить обратную связь в реальном времени по динамическим характеристикам манометра. Оснащенный автоматическим защитным устройством, тест автоматически останавливается, когда манометр приближается к максимальному давлению, предотвращая повреждение оборудования или персонала. Модульная конструкция, поддерживающая несколько функций расширения, таких как моделирование температуры, моделирование коррозионной среды и т. д., для более строгих испытаний.

СВЯЗАТЬСЯ С НАМИ

Пожалуйста, используйте форму ниже, чтобы связаться с нами.

Если вам нужен ответ, мы свяжемся с вами как можно скорее.