Система нагнетания газа коробчатого типа

Система наддува газа коробочного типа представляет собой высокоинтегрированное устройство, которое объединяет функциональные модули, такие как насос наддува газа, систему управления, систему трубопроводов, интерфейс источника газа и выходной порт наддува в одном корпусе для достижения наддува газа. Конструкция этой системы направлена на удовлетворение потребности в повышении давления газа, обеспечивая при этом портативность, простоту эксплуатации и безопасность, и широко используется в сценариях, где требуется газ высокого давления.

Система наддува газа коробчатого типа может адаптироваться к различным сложным условиям применения, обеспечивая эффективный, стабильный и безопасный выход сжатого газа. В соответствии с конкретными потребностями пользователей можно выбрать бустерные насосы с различными коэффициентами наддува для адаптации к различным требованиям к давлению и расходу. Система может быть настроена для размещения различных типов наддува газа, таких как кислород, азот, водород, сжатый воздух и т. д. Коробка может быть настроена с использованием материалов в соответствии со средой использования, таких как антикоррозионные, взрывозащищенные, легкие материалы и т. д., а размер может быть отрегулирован в соответствии с требованиями на месте. Она может быть сконфигурирована с полностью автоматическими или полуавтоматическими системами управления, оснащенными интеллектуальными устройствами управления, такими как сенсорные экраны и ПЛК. Ее подробные компоненты.

Коробка: Коробка обычно изготавливается из высокопрочного металла или инженерного пластика с хорошей пыле-, водо- и сейсмостойкостью, подходит для работы в различных условиях. В некоторых особых сценариях применения корпус может также иметь взрывозащищенную конструкцию. Коробка обычно оснащена вентиляционными отверстиями или вентиляторами для обеспечения эффекта рассеивания тепла подкачивающего насоса и компонентов управления, а также для предотвращения перегрева, вызванного длительной работой.

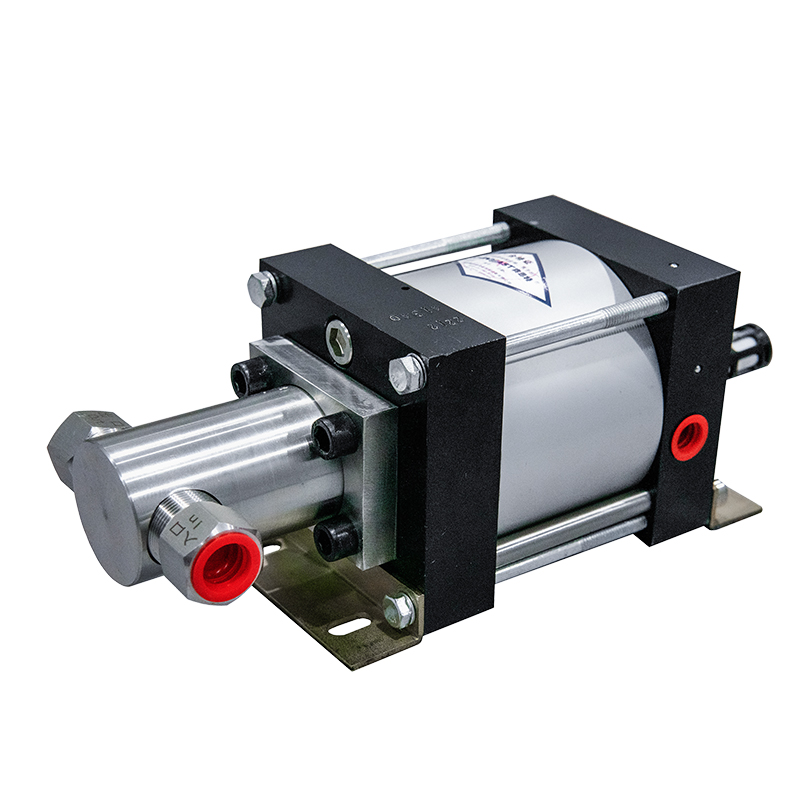

Газовый бустерный насос: приводится в действие источником газа низкого давления (обычно сжатым воздухом), входящий газ сжимается в несколько этапов через внутреннюю пневматическую поршневую систему для достижения требуемого высокого давления. Газовые бустерные насосы могут адаптироваться к различным газам, включая воздух, азот, водород, кислород и т. д. Распространенные типы бустерных насосов включают одноступенчатые бустерные насосы, многоступенчатые бустерные насосы и бустерные насосы двойного действия. Выберите подходящий тип насоса в соответствии с различными требованиями к бустеру.

Система управления: Панель управления включает в себя манометры, регулирующие клапаны, кнопки регулировки и т. д., которые могут точно контролировать давление входного источника газа и давление нагнетания на выходе. Пользователи могут контролировать и регулировать процесс нагнетания через панель управления. Требуемое давление газа может быть предварительно установлено, и система автоматически регулирует и останавливает или поддерживает его при достижении целевого давления.

Компоненты управления: в основном включают электромагнитные клапаны, реле давления и т. д., используемые для управления траекторией воздушного потока и функциями автоматического переключения. Некоторые системы также оснащены интерфейсами PLC или сенсорного экрана для достижения автоматизированного управления.

Предохранительный клапан: используется для защиты системы от избыточного давления, автоматического сброса давления, когда давление газа превышает установленное значение, а также предотвращения повреждения оборудования или возникновения угроз безопасности.

Клапан сброса давления: в случае неисправности системы или необходимости технического обслуживания он может вручную или автоматически сбросить давление для обеспечения безопасности.

Датчик давления: мониторинг давления газа в системе в режиме реального времени, включение сигнала тревоги или автоматическое отключение, если давление превышает установленный диапазон.

Интерфейс источника воздуха: Интерфейс источника воздуха используется для подключения внешнего источника сжатого воздуха, обычно стандартного интерфейса сжатого воздуха. Входной источник газа обычно находится в диапазоне давления 6-8 бар, что приводит в действие подкачивающий насос. Некоторые системы поддерживают несколько входов источника газа и могут подключать несколько источников газа для различных эксплуатационных нужд.

Входной порт газа: Подключите источник газа, который необходимо сжать, и газ поступает в систему через этот порт. После сжатия он выпускается из выходного порта.

Порт выхода газа: газ высокого давления выпускается из этого порта и подключается к устройству пользователя для использования. Порт выхода может быть оснащен различными типами разъемов в соответствии с требованиями, такими как быстроразъемные соединения, шаровые краны и т. д.

Газовый резервуар (опционально): Газовый резервуар используется для хранения сжатого газа, который может смягчать колебания давления и обеспечивать стабильность выходного давления. Особенно в сценариях, где требуется прерывистое использование газа высокого давления, газовый резервуар может избежать частой активации подкачивающего насоса. В зависимости от потребностей пользователя, емкость газового резервуара может быть настроена, с обычными размерами от нескольких литров до десятков литров.

Газовый фильтр: используется для удаления примесей, влаги или масляного тумана из газа, гарантируя, что газ, поступающий в систему повышения давления, будет чистым и не будет повреждать насос повышения давления или засорять трубопроводы. Фильтры являются важнейшими защитными компонентами в системах повышения давления газа, особенно при работе с прецизионным оборудованием или газами высокой чистоты. Современные системы могут быть оснащены многоступенчатыми фильтрами, которые отдельно фильтруют твердые частицы, влагу и масляные пятна.

Система наддува газа коробчатого типа может адаптироваться к различным сложным условиям применения, обеспечивая эффективный, стабильный и безопасный выход сжатого газа. В соответствии с конкретными потребностями пользователей можно выбрать бустерные насосы с различными коэффициентами наддува для адаптации к различным требованиям к давлению и расходу. Система может быть настроена для размещения различных типов наддува газа, таких как кислород, азот, водород, сжатый воздух и т. д. Коробка может быть настроена с использованием материалов в соответствии со средой использования, таких как антикоррозионные, взрывозащищенные, легкие материалы и т. д., а размер может быть отрегулирован в соответствии с требованиями на месте. Она может быть сконфигурирована с полностью автоматическими или полуавтоматическими системами управления, оснащенными интеллектуальными устройствами управления, такими как сенсорные экраны и ПЛК. Ее подробные компоненты.

Коробка: Коробка обычно изготавливается из высокопрочного металла или инженерного пластика с хорошей пыле-, водо- и сейсмостойкостью, подходит для работы в различных условиях. В некоторых особых сценариях применения корпус может также иметь взрывозащищенную конструкцию. Коробка обычно оснащена вентиляционными отверстиями или вентиляторами для обеспечения эффекта рассеивания тепла подкачивающего насоса и компонентов управления, а также для предотвращения перегрева, вызванного длительной работой.

Газовый бустерный насос: приводится в действие источником газа низкого давления (обычно сжатым воздухом), входящий газ сжимается в несколько этапов через внутреннюю пневматическую поршневую систему для достижения требуемого высокого давления. Газовые бустерные насосы могут адаптироваться к различным газам, включая воздух, азот, водород, кислород и т. д. Распространенные типы бустерных насосов включают одноступенчатые бустерные насосы, многоступенчатые бустерные насосы и бустерные насосы двойного действия. Выберите подходящий тип насоса в соответствии с различными требованиями к бустеру.

Система управления: Панель управления включает в себя манометры, регулирующие клапаны, кнопки регулировки и т. д., которые могут точно контролировать давление входного источника газа и давление нагнетания на выходе. Пользователи могут контролировать и регулировать процесс нагнетания через панель управления. Требуемое давление газа может быть предварительно установлено, и система автоматически регулирует и останавливает или поддерживает его при достижении целевого давления.

Компоненты управления: в основном включают электромагнитные клапаны, реле давления и т. д., используемые для управления траекторией воздушного потока и функциями автоматического переключения. Некоторые системы также оснащены интерфейсами PLC или сенсорного экрана для достижения автоматизированного управления.

Предохранительный клапан: используется для защиты системы от избыточного давления, автоматического сброса давления, когда давление газа превышает установленное значение, а также предотвращения повреждения оборудования или возникновения угроз безопасности.

Клапан сброса давления: в случае неисправности системы или необходимости технического обслуживания он может вручную или автоматически сбросить давление для обеспечения безопасности.

Датчик давления: мониторинг давления газа в системе в режиме реального времени, включение сигнала тревоги или автоматическое отключение, если давление превышает установленный диапазон.

Интерфейс источника воздуха: Интерфейс источника воздуха используется для подключения внешнего источника сжатого воздуха, обычно стандартного интерфейса сжатого воздуха. Входной источник газа обычно находится в диапазоне давления 6-8 бар, что приводит в действие подкачивающий насос. Некоторые системы поддерживают несколько входов источника газа и могут подключать несколько источников газа для различных эксплуатационных нужд.

Входной порт газа: Подключите источник газа, который необходимо сжать, и газ поступает в систему через этот порт. После сжатия он выпускается из выходного порта.

Порт выхода газа: газ высокого давления выпускается из этого порта и подключается к устройству пользователя для использования. Порт выхода может быть оснащен различными типами разъемов в соответствии с требованиями, такими как быстроразъемные соединения, шаровые краны и т. д.

Газовый резервуар (опционально): Газовый резервуар используется для хранения сжатого газа, который может смягчать колебания давления и обеспечивать стабильность выходного давления. Особенно в сценариях, где требуется прерывистое использование газа высокого давления, газовый резервуар может избежать частой активации подкачивающего насоса. В зависимости от потребностей пользователя, емкость газового резервуара может быть настроена, с обычными размерами от нескольких литров до десятков литров.

Газовый фильтр: используется для удаления примесей, влаги или масляного тумана из газа, гарантируя, что газ, поступающий в систему повышения давления, будет чистым и не будет повреждать насос повышения давления или засорять трубопроводы. Фильтры являются важнейшими защитными компонентами в системах повышения давления газа, особенно при работе с прецизионным оборудованием или газами высокой чистоты. Современные системы могут быть оснащены многоступенчатыми фильтрами, которые отдельно фильтруют твердые частицы, влагу и масляные пятна.

СВЯЗАТЬСЯ С НАМИ

Пожалуйста, используйте форму ниже, чтобы связаться с нами.

Если вам нужен ответ, мы свяжемся с вами как можно скорее.