Испытание на усталость манометра

Испытание на усталость манометра относится к многократному испытанию манометра на повышение и понижение давления в моделируемых реальных рабочих условиях с целью оценки его долговечности, надежности и усталостных характеристик при длительном использовании. Это испытание обычно используется для проверки качества конструкции манометров, прогнозирования их срока службы при различных циклах давления и проверки того, могут ли они нормально работать при высокочастотных колебаниях давления.

Испытание на усталость манометров особенно важно в таких областях, как нефтехимия, фармацевтика и машиностроение, где требуется мониторинг высокого давления. Благодаря испытанию на усталость можно обеспечить безопасность и надежность манометров в сценариях высокочастотного изменения давления.

Во время эксперимента установите манометр на испытательное устройство, чтобы убедиться, что испытательное оборудование и приборы работают правильно. Установите цикл давления, чтобы определить диапазон испытательного давления манометра, обычно полное давление манометра (т. е. максимальное давление, которое может выдержать манометр) и верхний и нижний пределы периодического давления. Нагружайте и снимайте давление на манометре с установленной частотой. Обычно в каждом цикле давление постепенно увеличивается от нуля до указанного верхнего предела, а затем сбрасывается до нуля. Используйте высокоточные датчики для контроля изменений указателей манометра или выходных сигналов и записывайте рабочие характеристики при каждом давлении цикла. После тестирования в течение заданного количества циклов усталости оцените, показывает ли манометр точно и есть ли какие-либо утечки, отказы уплотнений или неисправности указателя.

После завершения цикла усталости погрешность показаний манометра должна быть в допустимых пределах. Нет явных повреждений внешнего вида манометра, и нет никаких отклонений в корпусе, интерфейсе, указателе и других компонентах. Нет утечки жидкости, а уплотнения целы и неповреждены.

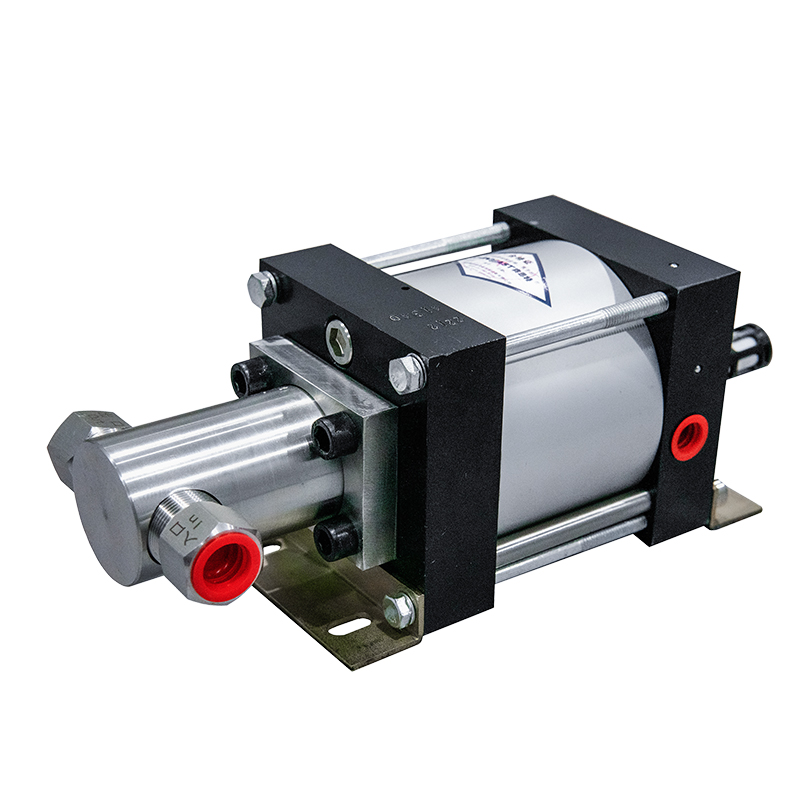

Стенд для испытания на усталость манометров — это испытательное устройство, специально разработанное для имитации процесса повторного нагнетания и сброса давления манометров в условиях практического применения. Это устройство проверяет усталостную эффективность и долговечность манометров, устанавливая различные циклы давления. Основные компоненты испытательного стенда

Система нагнетания давления: обеспечивает управляемый источник давления, обычно включающий пневматические, гидравлические или электрические устройства нагнетания давления, используемые для приложения давления различных диапазонов и частот.

Система сброса давления: используется для управления сбросом давления для достижения периодического повышения и понижения давления манометров. Обычно для регулирования давления используются автоматические регулирующие клапаны.

Система управления: включает в себя компьютерную систему управления или ручную панель управления, используемую для установки таких параметров, как диапазон давления, время цикла, скорость загрузки и т. д. Современное оборудование часто использует ПЛК (программируемый логический контроллер) для автоматического управления.

Датчик давления: используется для контроля значения давления манометра в режиме реального времени, гарантируя, что приложенное давление является точным и соответствует заданному значению.

Система сбора данных: регистрирует реакцию давления, положение стрелки и другие данные манометра в процессе испытания для последующего анализа усталостных характеристик манометра.

Система охлаждения (опционально): При высокочастотных и высоконапорных испытаниях система охлаждения позволяет снизить температуру испытательного стенда и обеспечить стабильную работу оборудования.

Характеристики испытательного стенда

Высокая точность и стабильность: высокоточные датчики давления и системы автоматического управления обеспечивают стабильное и точное давление в процессе испытаний.

Регулируемый диапазон давления: испытания можно проводить в нескольких диапазонах от низкого до высокого давления, что подходит для различных типов манометров.

Возможность высокочастотной циклической работы: может поддерживать более высокочастотную циклическую работу для удовлетворения потребностей испытаний на усталость для различных манометров.

Регистрация и хранение данных: данные испытаний можно записывать и сохранять в режиме реального времени для последующего анализа и оценки.

Испытание на усталость манометров особенно важно в таких областях, как нефтехимия, фармацевтика и машиностроение, где требуется мониторинг высокого давления. Благодаря испытанию на усталость можно обеспечить безопасность и надежность манометров в сценариях высокочастотного изменения давления.

Во время эксперимента установите манометр на испытательное устройство, чтобы убедиться, что испытательное оборудование и приборы работают правильно. Установите цикл давления, чтобы определить диапазон испытательного давления манометра, обычно полное давление манометра (т. е. максимальное давление, которое может выдержать манометр) и верхний и нижний пределы периодического давления. Нагружайте и снимайте давление на манометре с установленной частотой. Обычно в каждом цикле давление постепенно увеличивается от нуля до указанного верхнего предела, а затем сбрасывается до нуля. Используйте высокоточные датчики для контроля изменений указателей манометра или выходных сигналов и записывайте рабочие характеристики при каждом давлении цикла. После тестирования в течение заданного количества циклов усталости оцените, показывает ли манометр точно и есть ли какие-либо утечки, отказы уплотнений или неисправности указателя.

После завершения цикла усталости погрешность показаний манометра должна быть в допустимых пределах. Нет явных повреждений внешнего вида манометра, и нет никаких отклонений в корпусе, интерфейсе, указателе и других компонентах. Нет утечки жидкости, а уплотнения целы и неповреждены.

Стенд для испытания на усталость манометров — это испытательное устройство, специально разработанное для имитации процесса повторного нагнетания и сброса давления манометров в условиях практического применения. Это устройство проверяет усталостную эффективность и долговечность манометров, устанавливая различные циклы давления. Основные компоненты испытательного стенда

Система нагнетания давления: обеспечивает управляемый источник давления, обычно включающий пневматические, гидравлические или электрические устройства нагнетания давления, используемые для приложения давления различных диапазонов и частот.

Система сброса давления: используется для управления сбросом давления для достижения периодического повышения и понижения давления манометров. Обычно для регулирования давления используются автоматические регулирующие клапаны.

Система управления: включает в себя компьютерную систему управления или ручную панель управления, используемую для установки таких параметров, как диапазон давления, время цикла, скорость загрузки и т. д. Современное оборудование часто использует ПЛК (программируемый логический контроллер) для автоматического управления.

Датчик давления: используется для контроля значения давления манометра в режиме реального времени, гарантируя, что приложенное давление является точным и соответствует заданному значению.

Система сбора данных: регистрирует реакцию давления, положение стрелки и другие данные манометра в процессе испытания для последующего анализа усталостных характеристик манометра.

Система охлаждения (опционально): При высокочастотных и высоконапорных испытаниях система охлаждения позволяет снизить температуру испытательного стенда и обеспечить стабильную работу оборудования.

Характеристики испытательного стенда

Высокая точность и стабильность: высокоточные датчики давления и системы автоматического управления обеспечивают стабильное и точное давление в процессе испытаний.

Регулируемый диапазон давления: испытания можно проводить в нескольких диапазонах от низкого до высокого давления, что подходит для различных типов манометров.

Возможность высокочастотной циклической работы: может поддерживать более высокочастотную циклическую работу для удовлетворения потребностей испытаний на усталость для различных манометров.

Регистрация и хранение данных: данные испытаний можно записывать и сохранять в режиме реального времени для последующего анализа и оценки.

СВЯЗАТЬСЯ С НАМИ

Пожалуйста, используйте форму ниже, чтобы связаться с нами.

Если вам нужен ответ, мы свяжемся с вами как можно скорее.