Как пользоваться стендом для испытания импульсов давления

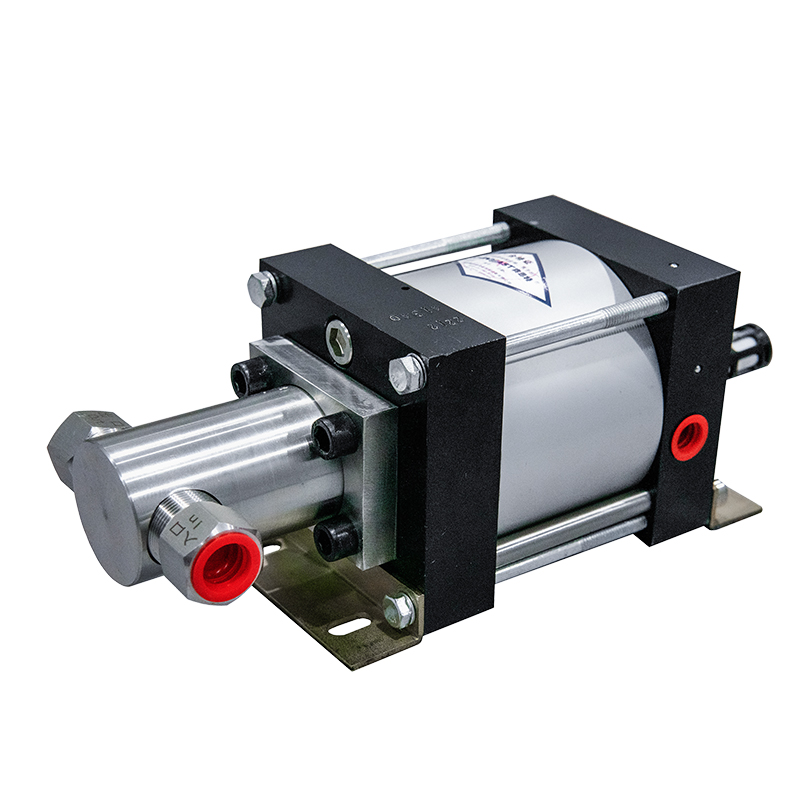

Стенд для испытания импульсами давления — это устройство, используемое для проверки прочности и надежности гидравлических или пневматических компонентов, таких как трубопроводы, соединения, клапаны, гидравлические цилиндры и т. д. Он имитирует колебания давления, испытываемые компонентами в реальных рабочих условиях, применяя повторяющиеся импульсы давления (т. е. периодические изменения давления), и оценивает их усталостную прочность и способность выдерживать циклы давления. В основном используется в таких отраслях, как производство гидравлических систем, аэрокосмическая промышленность и автомобилестроение, чтобы гарантировать, что компоненты могут надежно работать в течение длительного времени в условиях высокого давления или частых колебаний давления.

Основные компоненты

Источник давления: обычно насос высокого давления или резервуар для хранения давления, обеспечивающий стабильный источник высокого давления.

Система управления: используется для управления такими параметрами, как форма волны давления, частота, амплитуда и т. д. Современные испытательные стенды часто оснащаются компьютерными системами управления, которые позволяют точно задавать и контролировать процесс испытания.

Испытательная камера: вмещает испытываемый компонент и может выдерживать высоковольтные импульсы, возникающие в процессе испытания.

Система сбора и мониторинга данных: регистрация давления, температуры, смещения и других данных в режиме реального времени, мониторинг экспериментального процесса для обеспечения точности и полноты данных.

Этапы работы испытательного стенда импульса давления обычно включают подготовку, настройку параметров, контроль процесса испытания, а также последующую обработку и анализ данных. Ниже приведены подробные этапы работы и меры предосторожности:

1. Подготовительные работы

Проверьте оборудование: убедитесь, что все компоненты испытательного стенда, включая насос высокого давления, систему управления, испытательную камеру, датчики и т. д., находятся в хорошем рабочем состоянии.

Подготовка образцов: Очистите компоненты, подлежащие испытанию (например, шланги, фитинги труб, гидравлические цилиндры и т. д.), и осмотрите их внешний вид, чтобы убедиться в отсутствии явных дефектов.

Установка образцов: Закрепите испытуемый образец в испытательной камере, обеспечив герметичное и герметичное соединение, чтобы избежать случайного сброса давления в процессе испытания.

2. Установить параметры

Диапазон установленного давления: В соответствии со стандартами или требованиями испытаний установите соответствующие пиковые и минимальные давления. Пиковое давление обычно в 1,5–2 раза превышает рабочее давление компонента.

Установите частоту импульсов: установите частоту импульсов (обычно в Гц), которую можно установить в соответствии с фактической частотой или стандартными требованиями в рабочей среде компонента.

Выбор формы импульсного сигнала: выберите подходящую форму импульсного сигнала, например, синусоидальную, трапециевидную или треугольную волну, чтобы имитировать фактическую нагрузку на компонент в рабочей среде.

Регулирование температуры (если таковое имеется): Если стандарт испытаний требует моделирования определенных температурных условий, установите устройства нагрева или охлаждения и отрегулируйте среду испытаний до желаемой температуры.

3. Начать эксперимент

Проверка безопасности: убедитесь, что к испытательному стенду не приближается персонал, проверьте надежность всех точек соединения и убедитесь, что предохранительный клапан находится в правильном положении.

Тестовый запуск: тестовый запуск можно выполнить в первую очередь для проверки формы волны давления, соединения образца и состояния работы оборудования, чтобы устранить любые отклонения до официального испытания.

Запуск импульса давления: Убедившись, что все приготовления выполнены правильно, запустите тест импульса давления. После начала эксперимента оборудование автоматически применит заданный импульс давления и запишет данные.

Мониторинг в реальном времени: в процессе испытания следите за стабильностью таких параметров, как давление, частота и температура, а также отслеживайте наличие каких-либо нештатных ситуаций, таких как утечки или разрывы в испытуемом образце.

4. Постэкспериментальная обработка

Остановите оборудование: после достижения заданного количества циклов давления остановите испытательный стенд, сбросьте остаточное давление в испытательной камере и обеспечьте безопасность перед открытием испытательной камеры.

Осмотрите образец: достаньте испытуемый образец, проверьте его на наличие трещин, утечек или других признаков усталостного повреждения, сфотографируйте или запишите повреждения.

Регистрация и анализ данных: экспортируйте данные о давлении, температуре и другие данные, записанные в процессе испытаний, и проведите анализ данных в соответствии с заранее определенными стандартами испытаний для оценки усталостной долговечности и надежности компонентов.

5. Чистка и обслуживание

Очистка оборудования: очистите испытательный стенд и испытательную камеру, чтобы убедиться в отсутствии остатков жидкости или мусора для следующего испытания.

Техническое обслуживание и осмотр: Проверьте наличие износа на ключевых компонентах, таких как датчики, насосы давления и разъемы. Регулярно обслуживайте и калибруйте испытательный стенд, чтобы обеспечить точность и стабильность оборудования.

Основные компоненты

Источник давления: обычно насос высокого давления или резервуар для хранения давления, обеспечивающий стабильный источник высокого давления.

Система управления: используется для управления такими параметрами, как форма волны давления, частота, амплитуда и т. д. Современные испытательные стенды часто оснащаются компьютерными системами управления, которые позволяют точно задавать и контролировать процесс испытания.

Испытательная камера: вмещает испытываемый компонент и может выдерживать высоковольтные импульсы, возникающие в процессе испытания.

Система сбора и мониторинга данных: регистрация давления, температуры, смещения и других данных в режиме реального времени, мониторинг экспериментального процесса для обеспечения точности и полноты данных.

Этапы работы испытательного стенда импульса давления обычно включают подготовку, настройку параметров, контроль процесса испытания, а также последующую обработку и анализ данных. Ниже приведены подробные этапы работы и меры предосторожности:

1. Подготовительные работы

Проверьте оборудование: убедитесь, что все компоненты испытательного стенда, включая насос высокого давления, систему управления, испытательную камеру, датчики и т. д., находятся в хорошем рабочем состоянии.

Подготовка образцов: Очистите компоненты, подлежащие испытанию (например, шланги, фитинги труб, гидравлические цилиндры и т. д.), и осмотрите их внешний вид, чтобы убедиться в отсутствии явных дефектов.

Установка образцов: Закрепите испытуемый образец в испытательной камере, обеспечив герметичное и герметичное соединение, чтобы избежать случайного сброса давления в процессе испытания.

2. Установить параметры

Диапазон установленного давления: В соответствии со стандартами или требованиями испытаний установите соответствующие пиковые и минимальные давления. Пиковое давление обычно в 1,5–2 раза превышает рабочее давление компонента.

Установите частоту импульсов: установите частоту импульсов (обычно в Гц), которую можно установить в соответствии с фактической частотой или стандартными требованиями в рабочей среде компонента.

Выбор формы импульсного сигнала: выберите подходящую форму импульсного сигнала, например, синусоидальную, трапециевидную или треугольную волну, чтобы имитировать фактическую нагрузку на компонент в рабочей среде.

Регулирование температуры (если таковое имеется): Если стандарт испытаний требует моделирования определенных температурных условий, установите устройства нагрева или охлаждения и отрегулируйте среду испытаний до желаемой температуры.

3. Начать эксперимент

Проверка безопасности: убедитесь, что к испытательному стенду не приближается персонал, проверьте надежность всех точек соединения и убедитесь, что предохранительный клапан находится в правильном положении.

Тестовый запуск: тестовый запуск можно выполнить в первую очередь для проверки формы волны давления, соединения образца и состояния работы оборудования, чтобы устранить любые отклонения до официального испытания.

Запуск импульса давления: Убедившись, что все приготовления выполнены правильно, запустите тест импульса давления. После начала эксперимента оборудование автоматически применит заданный импульс давления и запишет данные.

Мониторинг в реальном времени: в процессе испытания следите за стабильностью таких параметров, как давление, частота и температура, а также отслеживайте наличие каких-либо нештатных ситуаций, таких как утечки или разрывы в испытуемом образце.

4. Постэкспериментальная обработка

Остановите оборудование: после достижения заданного количества циклов давления остановите испытательный стенд, сбросьте остаточное давление в испытательной камере и обеспечьте безопасность перед открытием испытательной камеры.

Осмотрите образец: достаньте испытуемый образец, проверьте его на наличие трещин, утечек или других признаков усталостного повреждения, сфотографируйте или запишите повреждения.

Регистрация и анализ данных: экспортируйте данные о давлении, температуре и другие данные, записанные в процессе испытаний, и проведите анализ данных в соответствии с заранее определенными стандартами испытаний для оценки усталостной долговечности и надежности компонентов.

5. Чистка и обслуживание

Очистка оборудования: очистите испытательный стенд и испытательную камеру, чтобы убедиться в отсутствии остатков жидкости или мусора для следующего испытания.

Техническое обслуживание и осмотр: Проверьте наличие износа на ключевых компонентах, таких как датчики, насосы давления и разъемы. Регулярно обслуживайте и калибруйте испытательный стенд, чтобы обеспечить точность и стабильность оборудования.

next page:Испытание на усталость манометра

СВЯЗАТЬСЯ С НАМИ

Пожалуйста, используйте форму ниже, чтобы связаться с нами.

Если вам нужен ответ, мы свяжемся с вами как можно скорее.