Стандарты испытаний клапанов под давлением и технические требования

Стандарты и спецификации испытаний клапанов под давлением направлены на то, чтобы гарантировать, что клапан может выдерживать ожидаемое рабочее давление и сохранять хорошую герметичность во время использования. Обычные типы испытаний клапанов под давлением включают испытание оболочки, испытание уплотнения и испытание на герметичность. Ниже приведены основные международные стандарты и нормативные требования.

Общие стандарты испытаний клапанов под давлением:

GB/T 13927-2008 «Испытание промышленной арматуры давлением»: Стандарт испытания арматуры давлением, применимый к испытаниям промышленной арматуры давлением, включая испытания на прочность и испытания на герметичность.

API 598 "Проверка и испытание клапанов": разработан Американским нефтяным институтом и применим к большинству типов промышленных клапанов. Стандарт API 598 определяет испытание давлением корпуса, испытание на утечку седла и испытание на герметичность клапанов.

ASME B16.34 определяет требования к конструкции, материалам, производству и испытаниям под давлением клапанов.

ISO 5208 «Испытания промышленной арматуры под давлением»: это стандарт испытаний промышленной арматуры под давлением, разработанный Международной организацией по стандартизации (ISO), в котором изложены подробные требования к испытаниям под давлением и приемке.

Стандарты и спецификации испытаний под давлением для клапанов в основном сосредоточены на трех аспектах: прочность, герметизация и герметичность с целью обеспечения безопасной работы клапана в проектных условиях и поддержания хороших уплотнительных характеристик в течение длительного времени. Испытание прочности корпуса клапана заключается в проверке прочности корпуса и крышки клапана, гарантируя, что они не будут испытывать механических повреждений при работе под номинальным давлением. Обычно в 1,5–2 раза больше проектного давления клапана, с использованием воды или масла в качестве среды. Испытание на герметичность заключается в проверке уплотнительных характеристик седла клапана, когда клапан закрыт, гарантируя, что клапан не будет протекать в закрытом состоянии. Испытание на герметичность обычно проводится под рабочим давлением, а некоторые спецификации требуют проведения испытаний при давлении, превышающем рабочее давление в 1,1 раза. Испытание на герметичность использует газы, такие как воздух и азот, вместо жидкостей для испытания на герметичность, обычно используемое для испытания клапанов с небольшими утечками или в особых ситуациях, когда жидкости не могут быть использованы. Давление газа обычно в 1,1 раза больше рабочего давления.

Требования к уровню утечки: Например, стандарт API 598 определяет максимально допустимую утечку клапанов, которая варьируется от нулевой утечки до небольших уровней утечки в зависимости от типа клапана и области применения.

Испытание открытия и закрытия клапана: некоторые стандарты также требуют проведения нескольких циклов испытаний работы клапана, чтобы убедиться, что клапан может нормально открываться и закрываться и сохранять герметичность.

Испытания на воздействие низких и высоких температур: Для клапанов, работающих при экстремальных температурах, требуются испытания под давлением и испытания на герметичность в условиях низких и высоких температур.

Испытание на коррозионную стойкость: Для клапанов, работающих в агрессивных средах, также требуется испытание на коррозионную стойкость, чтобы гарантировать, что эксплуатационные характеристики клапана не пострадают от коррозии при длительном использовании.

Общие стандарты испытаний клапанов под давлением:

GB/T 13927-2008 «Испытание промышленной арматуры давлением»: Стандарт испытания арматуры давлением, применимый к испытаниям промышленной арматуры давлением, включая испытания на прочность и испытания на герметичность.

API 598 "Проверка и испытание клапанов": разработан Американским нефтяным институтом и применим к большинству типов промышленных клапанов. Стандарт API 598 определяет испытание давлением корпуса, испытание на утечку седла и испытание на герметичность клапанов.

ASME B16.34 определяет требования к конструкции, материалам, производству и испытаниям под давлением клапанов.

ISO 5208 «Испытания промышленной арматуры под давлением»: это стандарт испытаний промышленной арматуры под давлением, разработанный Международной организацией по стандартизации (ISO), в котором изложены подробные требования к испытаниям под давлением и приемке.

Стандарты и спецификации испытаний под давлением для клапанов в основном сосредоточены на трех аспектах: прочность, герметизация и герметичность с целью обеспечения безопасной работы клапана в проектных условиях и поддержания хороших уплотнительных характеристик в течение длительного времени. Испытание прочности корпуса клапана заключается в проверке прочности корпуса и крышки клапана, гарантируя, что они не будут испытывать механических повреждений при работе под номинальным давлением. Обычно в 1,5–2 раза больше проектного давления клапана, с использованием воды или масла в качестве среды. Испытание на герметичность заключается в проверке уплотнительных характеристик седла клапана, когда клапан закрыт, гарантируя, что клапан не будет протекать в закрытом состоянии. Испытание на герметичность обычно проводится под рабочим давлением, а некоторые спецификации требуют проведения испытаний при давлении, превышающем рабочее давление в 1,1 раза. Испытание на герметичность использует газы, такие как воздух и азот, вместо жидкостей для испытания на герметичность, обычно используемое для испытания клапанов с небольшими утечками или в особых ситуациях, когда жидкости не могут быть использованы. Давление газа обычно в 1,1 раза больше рабочего давления.

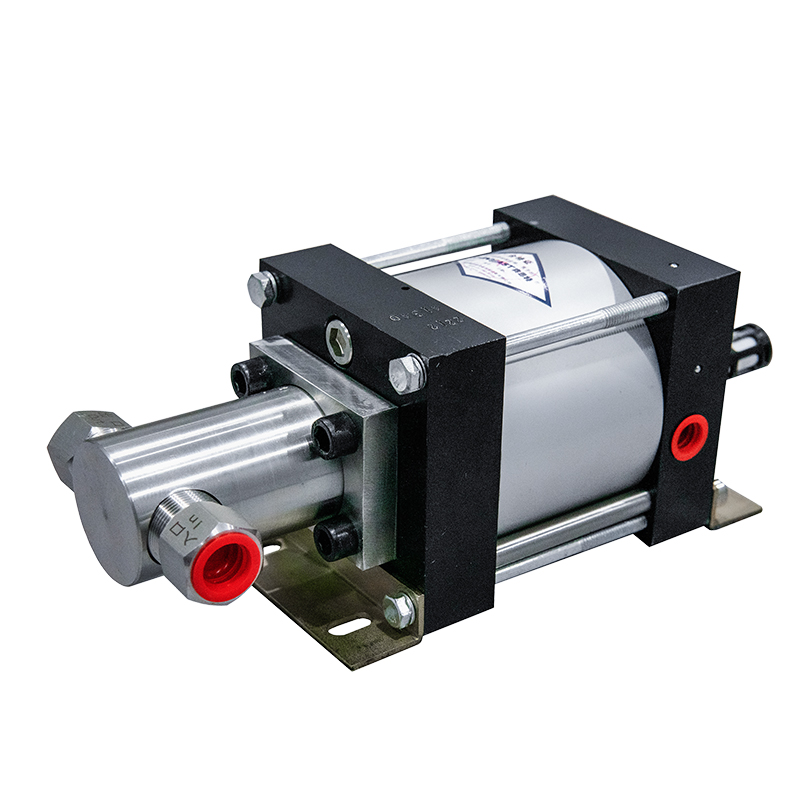

Испытательный стенд для проверки герметичности клапанов — это устройство, специально разработанное для проверки герметичности и скорости утечки клапанов в различных условиях давления. Конкретные рабочие требования к испытаниям следующие.

Среда тестирования: Для разных тестов требуются разные среды. Для жидких тестов обычно используется вода или масло, а для газовых тестов — воздух или азот. Для клапанов со специальной средой необходимо использовать соответствующие среды для тестирования.

Продолжительность испытания: в зависимости от стандарта и размера клапана для клапанов большого диаметра может потребоваться более длительное время испытания, обычно 5 минут и более.Требования к уровню утечки: Например, стандарт API 598 определяет максимально допустимую утечку клапанов, которая варьируется от нулевой утечки до небольших уровней утечки в зависимости от типа клапана и области применения.

Испытание открытия и закрытия клапана: некоторые стандарты также требуют проведения нескольких циклов испытаний работы клапана, чтобы убедиться, что клапан может нормально открываться и закрываться и сохранять герметичность.

Испытания на воздействие низких и высоких температур: Для клапанов, работающих при экстремальных температурах, требуются испытания под давлением и испытания на герметичность в условиях низких и высоких температур.

Испытание на коррозионную стойкость: Для клапанов, работающих в агрессивных средах, также требуется испытание на коррозионную стойкость, чтобы гарантировать, что эксплуатационные характеристики клапана не пострадают от коррозии при длительном использовании.

previous page:Oxygen gantry manifold

СВЯЗАТЬСЯ С НАМИ

Пожалуйста, используйте форму ниже, чтобы связаться с нами.

Если вам нужен ответ, мы свяжемся с вами как можно скорее.